SMT(表面贴装技术)钢网在电子制造过程中起着关键作用,而钢网清洗液的使用频率是一个值得关注的重要问题。

一、影响使用频率的因素

生产任务量

如果生产任务繁重,钢网的使用次数就会增多。每次使用后,锡膏、助焊剂等残留物会不断累积在钢网上。一般来说,在连续进行大规模生产的情况下,钢网可能需要每天甚至每班(如实行三班倒的工厂)进行清洗。例如,在一家日产数千块电路板的大型电子厂,钢网在每班次结束后就会用清洗液清洗,以确保下一班次的生产质量。

锡膏类型

不同类型的锡膏,其成分和粘性不同。有铅锡膏和无铅锡膏的残留物特性有所差异。无铅锡膏通常具有较高的金属含量和活性成分,在钢网上干涸后可能更难清洗。如果使用的是容易干涸且粘性高的锡膏,可能需要更频繁地使用清洗液,也许在每次换型生产(更换不同产品的生产)或者每两三次钢网使用后就进行清洗。

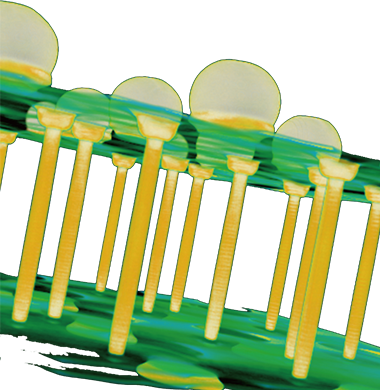

钢网设计

钢网的开口大小、厚度以及孔壁的光滑程度等因素也会影响清洗频率。开口小且密集的钢网更容易堵塞,而较厚的钢网可能会留存更多的锡膏。例如,对于精细间距的钢网(如间距小于 0.4mm),由于锡膏残留更容易影响印刷质量,所以需要更频繁地清洗,可能每完成一个小批量的生产(如 100 - 200 块电路板)就需要清洗一次。

二、基于质量控制的清洗频率

为了保证印刷质量,当钢网表面的锡膏残留量达到一定程度时就需要清洗。通常可以通过视觉检查来初步判断,如果在钢网表面能看到明显的锡膏堆积、干结,或者在印刷过程中出现连锡、少锡等印刷缺陷,就表明需要使用清洗液清洗钢网了。

另外,一些先 进的电子制造企业会采用自动检测设备,通过光学检测或者激光扫描等技术来准确测量钢网表面残留物的厚度。当残留物厚度超过预定的标准值(如超过 0.1mm),就会触发清洗流程。

在实际生产中,SMT 钢网清洗液的使用频率需要综合考虑生产情况、锡膏和钢网自身的特点等诸多因素,并且结合质量控制的要求,灵活调整清洗计划,这样才能在保证生产效率的同时,确保产品质量。